¿Qué es la presión manométrica?

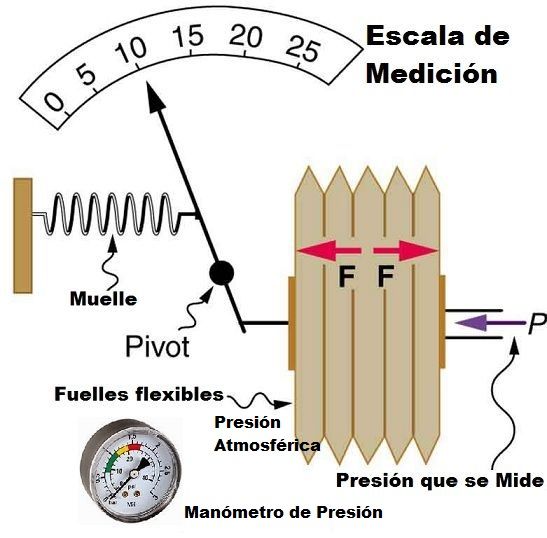

La presión se define como la magnitud física de la fuerza ejercida por un cuerpo sobre un área definida o unidad de superficie. Existen varios tipos de presión y formas de medirlas.

Conoce nuestros modelos de manómetros AQUÍ

¿Interesado en Calibrar tus manómetos?

¿Qué es la presión manométrica o relativa?

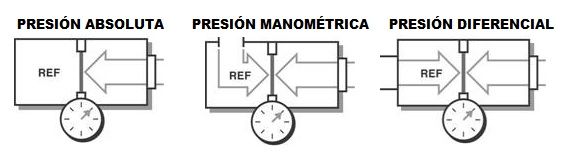

La presión manométrica, también llamada sobrepresión, es la presión medida con respecto a la presión atmosférica. La presión manométrica está referenciada a cero con respecto a la presión del aire ambiente (o atmosférico). Esto significa que la presión manométrica varía en función de la altura sobre el nivel del mar y de las condiciones meteorológicas. Es por eso que la medición de presión manométrica es suficiente para la mayoría de las aplicaciones industriales debido a que todos los procesos de una refinería o planta de fabricación están expuestos a la misma presión del aire.

¿Cuál es la relación entre la presión manométrica y la presión absoluta?

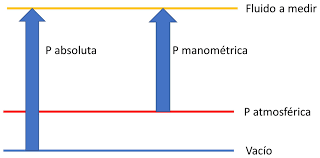

La presión absoluta es cuando la presión se mide en relación a un vacío perfecto, basada en una presión de referencia de cero, o ninguna presión. La presión cero sólo existe en un vacío perfecto, y el espacio exterior es el único lugar donde esto ocurre de forma natural.

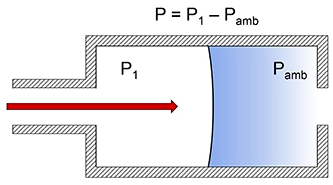

Por lo tanto, una lectura de presión absoluta es igual a la presión atmosférica (ambiente) más la presión manométrica. Esto significa que la presión manométrica es igual a la presión absoluta menos la presión atmosférica (ambiente). Cuando la presión absoluta es mayor que la presión atmosférica, la condición se denomina sobrepresión positiva; cuando la presión absoluta es menor que la presión atmosférica, se denomina sobrepresión negativa.

¿Qué es la presión atmosférica?

La atmósfera de la tierra tiene peso y crea presión.

También llamada presión barométrica o presión ambiental, la presión atmosférica está sujeta a las fluctuaciones del estado del tiempo. Los fenómenos naturales, como los ciclones y anticiclones, pueden hacer variar la presión atmosférica hasta un 5%.

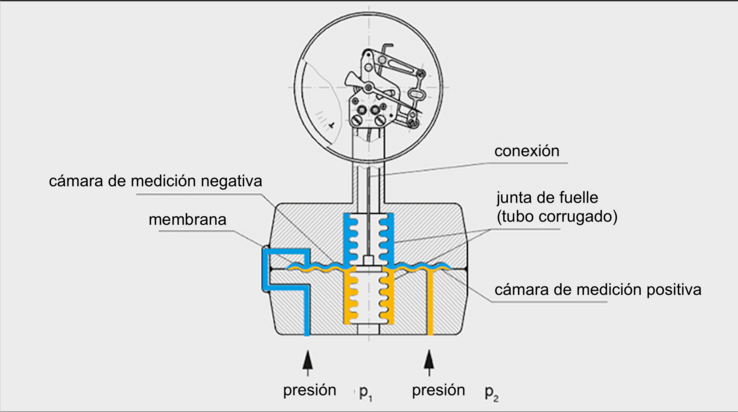

¿Qué es la presión diferencial?

La presión diferencial es la diferencia de presión entre dos puntos de un proceso.

Un manómetro diferencial suele tener dos entradas (una para cada uno de los puntos de control).

Un manómetro diferencial permite que los usuarios no tengan que supervisar constantemente dos manómetros distintos y determinar la diferencia de lecturas. Los manómetros diferenciales se utilizan en muchas industrias como parte de los sistemas de control para la filtración, la medición de nivel y la medición de caudal.

¿Qué unidades se utilizan para medir la presión?

La unidades más utilizadas para medir la presión son el bar, el milibar (mbar) y las libras por pulgada cuadrada (psi).

La unidad estándar internacional para la presión es el pascal (abreviado como Pa): N/m2, o newton sobre metro cuadrado. 1 bar = 100.000 Pa. La presión también puede medirse en atmósferas (atm), pulgadas de mercurio (in. Hg), milímetros de mercurio (mm Hg) y torr (unos 133,3 Pa).

La unidad utilizada depende del instrumento de presión, de la industria y de las preferencias y normas de medición de cada país.

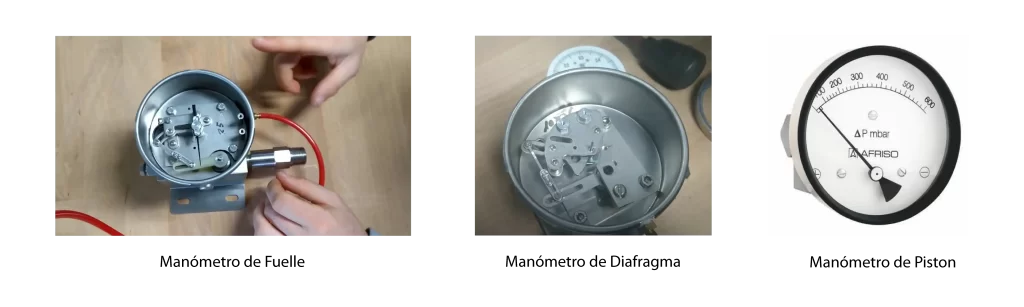

3. Manómetros Digitales: Están dirigidos por un microprocesador y garantizan alta precisión y fiabilidad. Un display marca directamente la presión del fluido en pantalla.Aquí puedes ver varios manómetros y sus precios.

3. Manómetros Digitales: Están dirigidos por un microprocesador y garantizan alta precisión y fiabilidad. Un display marca directamente la presión del fluido en pantalla.Aquí puedes ver varios manómetros y sus precios.