Uso de dataloggers en procesos industriales y de laboratorio

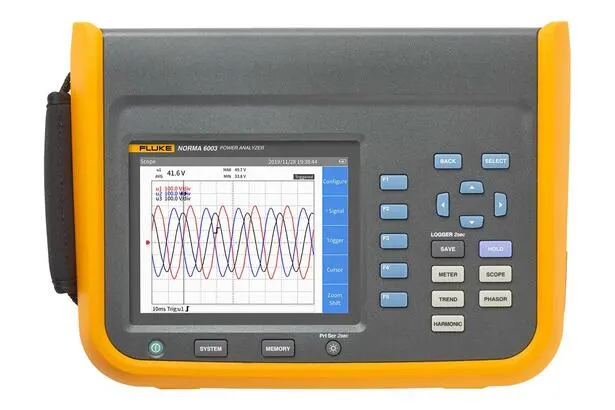

Un datalogger, también conocido como registrador de datos, es un dispositivo electrónico diseñado para monitorear y almacenar parámetros físicos o químicos de forma continua a lo largo del tiempo. Estos equipos integran sensores internos o externos y un microprocesador que procesa la información para guardarla en una memoria interna. Gracias a su autonomía, permiten supervisar condiciones críticas en entornos industriales y de laboratorio sin necesidad de supervisión humana constante.

Un datalogger es un instrumento de medición autónomo que captura y registra datos de variables como temperatura, humedad o presión en intervalos de tiempo programados, facilitando el control de calidad y el cumplimiento de normativas técnicas.

Funcionamiento y componentes de un datalogger

El proceso de registro comienza cuando los sensores captan una señal analógica del entorno. Posteriormente, el dispositivo convierte esta señal en datos digitales mediante un convertidor. Por lo tanto, el equipo puede almacenar miles de lecturas que luego se descargan en un ordenador para su análisis detallado.

Además, la mayoría de estos dispositivos funcionan con baterías de larga duración. Esto garantiza que la recolección de datos no se interrumpa, incluso en lugares remotos o durante cortes de energía eléctrica.

Aplicaciones principales en la industria y metrología

En el ámbito de la automatización y el suministro industrial, el uso de un datalogger es fundamental para asegurar la trazabilidad. Algunas de sus aplicaciones más comunes incluyen:

- Cadena de frío: Monitoreo de alimentos y medicinas durante su transporte.

- Laboratorios de calibración: Control ambiental estricto para garantizar la precisión de las mediciones.

- Mantenimiento preventivo: Evaluación de sistemas de climatización y motores.

- Gestión energética: Registro del consumo eléctrico en plantas industriales.

Importancia de la calibración acreditada

Para que los datos obtenidos por un datalogger sean válidos ante organismos reguladores como INACAL en Perú, es indispensable que el equipo cuente con una calibración adecuada. Un laboratorio de metrología acreditado asegura que las desviaciones del instrumento estén dentro de los límites permitidos, proporcionando confianza en los resultados y optimizando los procesos de mantenimiento y servicios de cualquier proyecto.