Argumentos a favor de la calibración de instrumentos de medición de masa

Los expertos en metrología han observado casos muy curiosos dentro de las industrias, por ejemplo, que el dueño de una empresa se niegue a invertir en la calibración de instrumentos de medición de masa, ya que piensa que no impactará en la calidad de sus productos y servicios. Consideramos importante demostrar que si es necesario y si impacta, al grado de poder dañar su imagen.

Calibración de instrumentos de medición de masa

Funciones que impactan en la necesidad de la calibración

Los altos mandos buscan, en todo momento, maximizar los resultados financieros de su empresa, pero, a veces, cometen errores, como recortar gastos donde son realmente necesarios. No podemos culparlos, ya que hay situaciones críticas que pueden llevarlos a actuar así. Si se detecta una situación así en el negocio relacionadas con las calibraciones, es indispensable que un miembro, sin importar el nivel de su puesto, demuestre que si se necesitan las confirmaciones metrológicas.

Un argumento importante es que debe lograrse la conformidad de los productos, es decir, si el cliente compró kilogramos de producto es necesario que la entrega sea exacta y se satisfagan sus demandas. Omitir este aspecto obvio tendrá consecuencias leyes, específicamente, las relacionadas con la protección a los consumidores.

En una situación crítica, es indispensable determinar cuándo son realmente importantes las mediciones precisas en kilos para asegurar la calidad de los productos. En las normas se establece la necesidad de instrumentos de medición de masa calibrados si se usan con fines de medición. De esta manera, se brinda evidencia de la conformidad de las mercancías con ciertos requisitos. Esto aplica tanto en los procesos de fabricación como en los productos terminados.

Es importante aclarar los siguientes conceptos:

- Medición. Se trata de la determinación de una magnitud, cantidad o dimensión por medio de instrumentos de medición de masa para la determinación del estado de cierta especificación.

- Se refiere a supervisiones y observaciones mediante dispositivos de seguimiento para garantizar el control y regulación de productos.

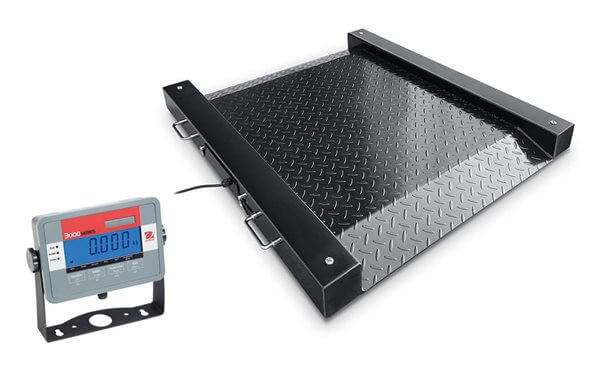

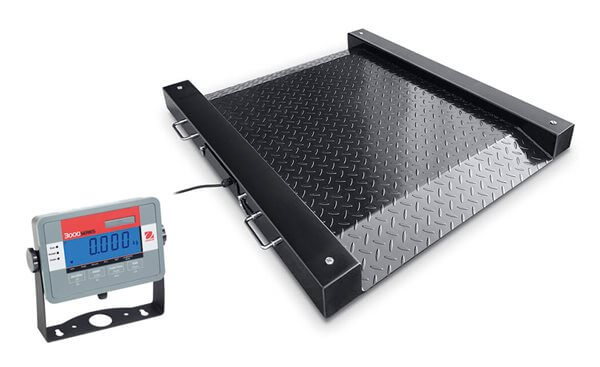

Estos conceptos pueden aclararse con el siguiente ejemplo: las básculas son equipos de medición y ofrecen valores de masa en kg, mientras que cuestionarios con fines de encuesta para conocer la satisfacción de los clientes son dispositivos de seguimiento y ofrecen resultados cualitativos o cuantitativos. En el caso de los últimos, se pueden validar, pero no calibrar necesariamente, mientras que la calibración profesional aplica para el primer caso.

Ahora bien, un mismo instrumento se puede usar para tres funciones distintas, medir, dar seguimiento e indicar. Nuevamente, pongamos un ejemplo. En algunos procesos productivos en los que se deben llenar y empacar pequeñas mercancías en contenedores cuyo peso debe ser muy preciso y conforme a lo requerido en los contenedores finales, las balanzas que pesan, cuentan y emiten señales PLC son indispensables. Estas pueden usarse como:

- Indicadores para garantizar la presencia de las mercancías en los contenedores.

- Instrumentos de medición, cuando los contenedores finales deben tener productos con peso y cantidades precisas.

- Dispositivos de seguimiento para garantizar la liberación de los contenedores con el peso y cantidades correctos a lo largo de la jornada.

En caso de que se necesiten los equipos de medición en procesos de control y elaboración para asegurar que se cumplan los requisitos de los clientes, es importante considerar cómo se almacenan, usan, se mantiene el nivel de precisión y se realiza la calibración de básculas. Si se usa únicamente la inspección visual, no se requieren dispositivos de seguimiento ni equipos de medición. Otro ejemplo es usar exclusivamente los equipos de medición como indicadores. En tal caso, tampoco se requiere la calibración.

Argumentos a favor de la calibración

Consideren estos argumentos adicionales:

-Es importante generar confianza en los clientes o proveedores, lo que es posible si hay un óptimo control de los procesos.

-Debe temerse a las leyes de protección al consumidor, que pueden clausurar o cerrar negocios o generar multas. La calibración es más barata que los gastos implicados en estos riesgos.

-Hay productos en los que la ligera adición de gramos resulta perjudicial, como los medicamentos. Con la calibración, se garantiza la precisión.

-Debe prohibirse el incumplimiento a los clientes por errores. Un kilo necesariamente debe ser un kilo en sus procesos. Si esto se omite, comentarán su experiencia a otros, lo que implica ventas perdidas.

– La falta de control es más costosa de lo que aparenta y disminuye el margen de utilidad financiera. Siempre será preferible la precisión y no que un kilogramo pesa 900 o 1,100 gramos.

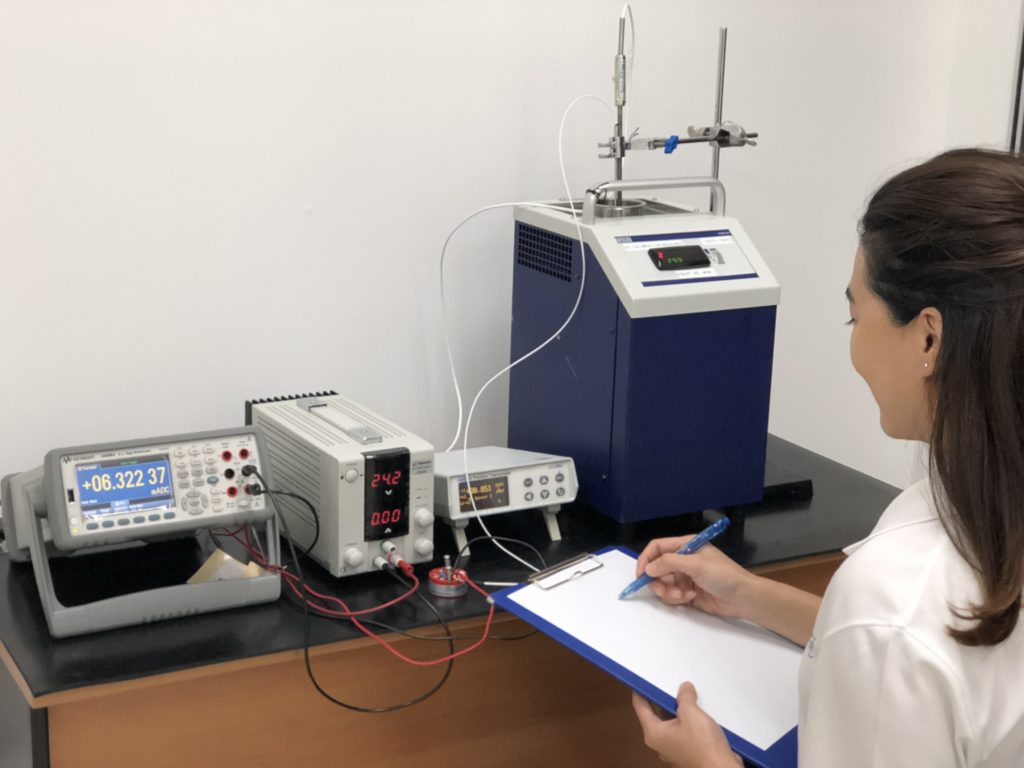

LABORATORIO DE METROLOGÍA Y CALIBRACIÓN CERTIMET para obtener más detalles sobre los programas de mantenimiento para su instrumento.