Automatización para el Mantenimiento Predictivo: En la industria alimentaria, donde la eficiencia, la higiene y la calidad son pilares fundamentales, las paradas no programadas por fallas en equipos representan una amenaza directa a la producción continua y a la seguridad del producto. Este problema, frecuente en plantas con líneas de envasado, mezclado, refrigeración y cocción, puede generar grandes pérdidas económicas y reputacionales.

Desde CERTIMET, hemos identificado que una de las soluciones más efectivas es la implementación de un sistema de mantenimiento predictivo automatizado, que permita anticipar fallas y tomar acciones correctivas antes de que se conviertan en interrupciones costosas.

Problema: Paradas inesperadas por fallas en equipos críticos

Los motores, bombas, válvulas y sistemas de refrigeración que operan 24/7 en plantas alimentarias sufren desgaste acelerado. Sin monitoreo en tiempo real ni análisis predictivo, es imposible prever cuándo ocurrirá una falla. Esto obliga a trabajar bajo mantenimiento correctivo (reaccionar al daño) o preventivo rígido (intervenciones programadas sin diagnóstico real), ambos costosos y muchas veces ineficientes.

Nuestra Solución: Sistema de Mantenimiento Predictivo Automatizado con Sensórica + SCADA

CERTIMET propone una solución escalable y completamente automatizada, adaptada al entorno alimentario, que incluye:

1. Sensores inteligentes

Instalación de sensores de vibración, temperatura, humedad y corriente eléctrica en equipos críticos (motores, bombas, cintas transportadoras). Sensores certificados para ambientes de grado alimentario.

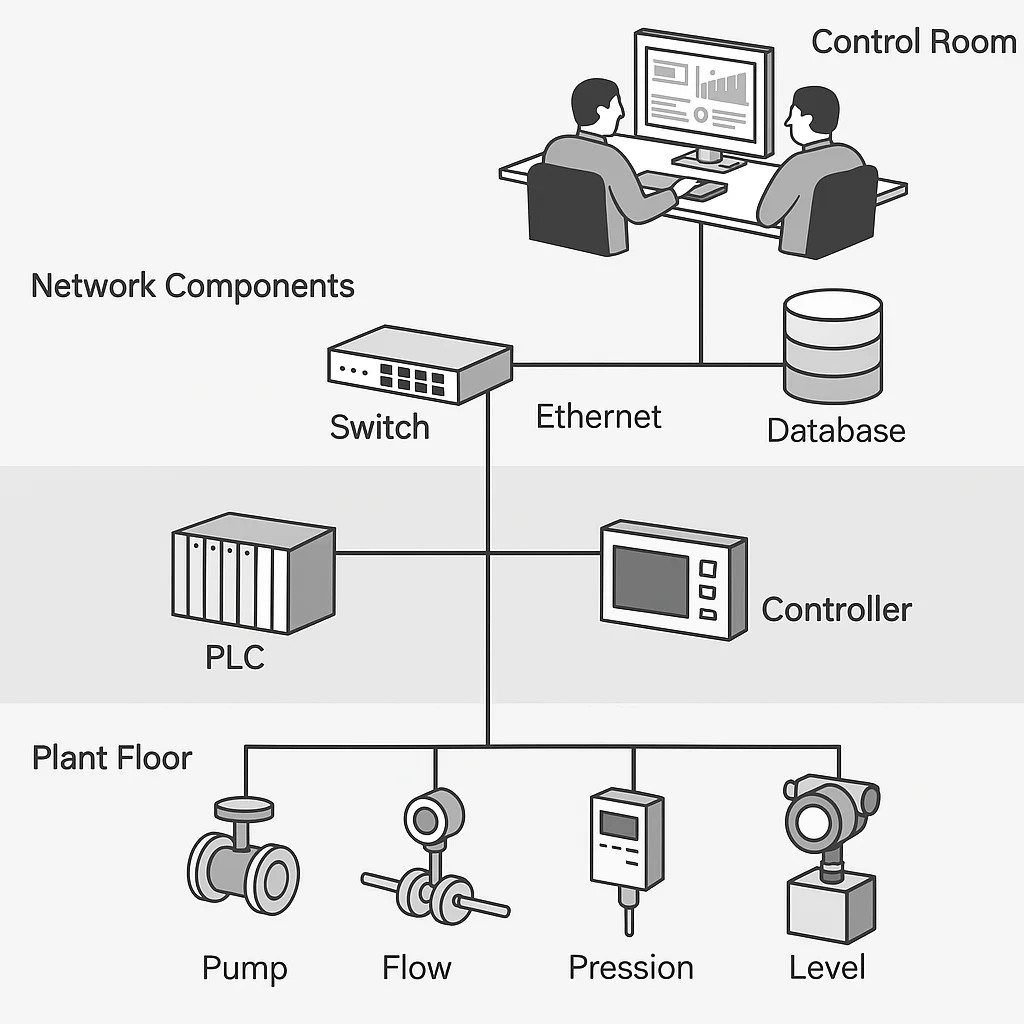

2. PLCs

Los sensores envían información a un PLC (como Siemens S7-1200 o Schneider M241), donde se procesan alarmas básicas en tiempo real. En paralelo, un módulo de edge computing realiza análisis avanzado con modelos de predicción local.

3. Plataforma SCADA conectada

Todos los datos se centralizan en una plataforma SCADA (como Ignition o WinCC), donde supervisores visualizan el estado en tiempo real de los activos y reciben notificaciones de anomalías o degradación progresiva.

4. Plataforma SCADA conectada

Conexión a una base de datos histórica (MySQL o InfluxDB) y visualización de KPI críticos en dashboards con predicción de vida útil, tendencias de desgaste y alertas de mantenimiento óptimo.

5. Comunicación en tiempo real y nube opcional

Integración vía MQTT o OPC-UA para enviar datos a la nube (si se requiere conexión corporativa), garantizando una arquitectura abierta, segura y escalable.

Beneficios inmediatos:

- Reducción de paradas no programadas hasta en un 40%.

- Disminución de costos de mantenimiento.

- Extensión de vida útil de los activos.

- Trazabilidad de eventos críticos en producción.

- Mayor eficiencia y confiabilidad operativa.

Ejemplo real de aplicación:

En una planta procesadora de jugos, implementamos sensores de vibración y temperatura en bombas de recirculación de fruta. Gracias al análisis predictivo, se detectó una desviación en el eje de una bomba clave con 72 horas de anticipación a su falla. Esto permitió su reemplazo en ventana de mantenimiento planificada, evitando pérdidas de producto y producción.

Conclusión

El mantenimiento predictivo ya no es una opción futura, sino una necesidad presente en la industria de alimentos. La automatización de este proceso permite a las plantas ser más eficientes, seguras y competitivas.

Desde CERTIMET, estamos comprometidos en diseñar soluciones inteligentes que conecten la planta con el futuro, mejorando el rendimiento operativo sin comprometer la calidad ni la seguridad alimentaria.

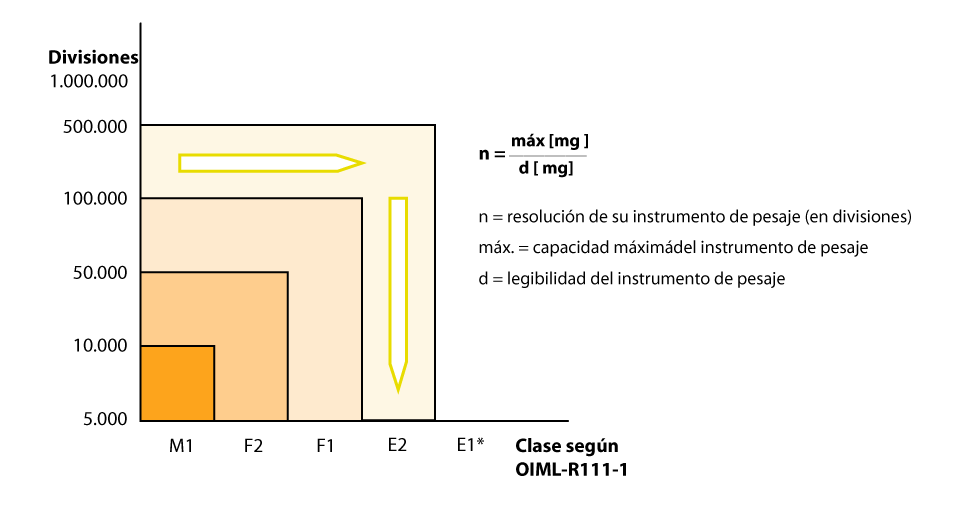

LABORATORIO DE METROLOGÍA Y CALIBRACIÓN CERTIMET

LABORATORIO DE METROLOGÍA Y CALIBRACIÓN CERTIMET