Sensores de presión diferencial

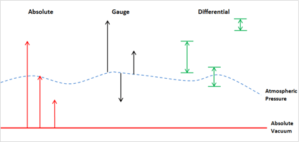

Los sensores de presión diferencial son usados normalmente en la industria de procesos y cubren una variedad de aplicaciones. Para entender que es un sensor de presión de presión diferencial, es importante contrastarlo con otros tipos de medición de la presión. Los tipos más comunes de medición de la presión son la absoluta, la manométrica y la diferencial.

Presión absoluta

La presión absoluta es cuando la presión cero se referencia al vacío absoluto como se enseña en la figura 1. Esto se consigue empujando hasta un vacío muy alto, consiguiendo lo más cercano al cero absoluto como sea posible, y luego referenciando el cero del sensor a ese punto de vacío. A menudo los sensores absolutos utilizan un sensor manométrico y un sensor barométrico y calculan la presión absoluta sustrayendo la presión barométrica de la presión manométrica.

Presión diferencial

La presión diferencial (DP) puede ser independiente de las presiones atmosférica y absoluta. Es la diferencia de presión entre dos presiones aplicadas como se enseña en la figura 1. Estos sensores son muy útiles para determinar la diferencia de presión entre dos sitios o sistemas y son usados frecuentemente en los cálculos de flujos, filtración, niveles de fluidos, densidad y viscosidad.

Ahora que hemos revisado los diferentes tipos de presión y sabemos lo que es la presión diferencial y como compara con otros tipos de medición de la presión, podemos considerar como calibrar un sensor DP y algunos de los desafíos asociados con la calibración de los sensores DP. Empecemos con los desafíos.

Desafíos comunes en la calibración de sensores de presión diferencial

Produciendo una presión estable, controlada – para tener una medición significativa en calibración necesitamos tener una generación de presión estable de una fuente de presión como una bomba o un controlador. Los sensores DP pueden tener mucha sensibilidad, por lo que una solución que produzca y mantenga una presión estable es muy importante. También, la bomba o el controlador necesitan tener la resolución suficiente para poder generar exactamente los puntos de presión deseados. Producir una presión estable y controlada con alta resolución es frecuentemente un desafío porque muchas soluciones de las bombas confían en válvulas anti retorno, con la bomba como su punto principal de estabilidad. Estas válvulas son propensas a fugas con el paso del tiempo y con mucho uso y frecuentemente son la causa de frustraciones a la hora de intentar mantener presiones estables en la calibración para sensores DP.

Efectos de la temperatura – posiblemente el desafío más grande para calibrar sensores DP tiene que ver con el impacto de la temperatura medioambiental en el sensor DP y en los estándares de calibración. Debido a que muchos sensores DP miden presiones muy bajas en la escala completa (FS), un cambio pequeño en la temperatura puede suponer un cambio muy significativo en la presión deseada. Este cambio en la temperatura frecuentemente se traduce en inestabilidad constante tanto en el sensor que está siendo probado como en el calibrador (tanto el calibrador de referencia como la bomba).

Cambiando la presión atmosférica – algunos fabricantes de sensores DP recomiendan que la calibración se haga con el puerto de referencia (o puerto bajo) abierto a la atmósfera. El desafío con este requerimiento es que a lo largo de la calibración, la presión atmosférica está en constante cambio e influenciando la estabilidad y repetitividad de los resultados de la calibración.

MÉTODOS DE CALIBRACIÓN

Ejemplo 1. Usando una bomba ADT901, calibrador de referencia ADT681 con el puerto de referencia DUT´s abierto a la atmósfera:

Figura 2 Manómetro digital Additel 681 DP con la bomba Additel 901

Equipamiento requerido:

– Bomba de calibración de presiones bajas (como las bombas Additel 901 o Additel 912).

– Equipo bajo prueba.

– Calibrador DP de referencia (como las series Additel 681 DP o Additel 672 DP).

– Líneas y conexiones para conectar los calibradores con las bombas.

Conexión (ver figura 2):

– Los dos puertos altos de cada calibrador están conectados con la bomba de calibración.

– Los puertos de referencia o puertos bajos de cada calibrador se quedan abiertos a la atmósfera.

– Asegurarse de que el DUT está en la orientación correcta (generalmente vertical u horizontal).

Procedimiento:

– Dependiendo del DUT, igual necesita ejercitar el calibrador múltiples veces a su escala completa.

– Asegurarse de que la válvula de ventilación está abierta al ADT901 Y en cero tanto el calibrador de referencia como el DUT (asumiendo que el DUT es un calibrador digital que requiere ponerse a cero regularmente).

– Cierre la válvula de ventilación al ADT901 y proceda a los siguientes puntos de calibración y registre los datos cuando la medición sea estable.

– Típicamente, entre tres o cinco puntos de calibración son tomados tanto hacia arriba como hacia abajo para determinar la histéresis.

Pros: Este método no es caro y se pone en marcha fácilmente.

Contras: tendrá que estar teniendo en cuenta los cambios de la presión barométrica y de la temperatura durante toda la prueba. Dependiendo de las condiciones medioambientales esto puede producir mediciones muy inestables. Este es el método menos exacto para la calibración de sensores DP.

Ejemplo 2 – Usando la bomba ADT901, el calibrador de referencia ADT681 DP con los puertos de referencia DUT´s conectados juntos:

Figura 3 Manómentro ADT681 y bomba ADT912

Equipamiento requerido:

– Bomba de calibración de baja presión ( como las bombas Additel 901 o Additel 912).

– Equipo bajo prueba.

– Calibrador DP de referencia (como las series Additel 681 DP o Additel 672 DP).

– Líneas y conexiones para conectar los calibradores con las bombas y los calibradores entre sí.

Conexión (ver figura 3):

– Los dos puertos altos de cada calibrador están conectados a la bomba de calibración.

– Los puertos bajos o de referencia de cada calibrador están conectados juntos.

– Asegurarse de que el DUT está en la orientación correcta (generalmente vertical u horizontal).

Nota: En este método la presión se genera en las líneas de presión alta y baja y el DP se mide con el calibrador de referencia. Dependiendo del rango DP requerido el 912 puede ser la mejor solución para alcanzar la escala completa en el DUT.

Procedimiento:

– Dependiendo del DUT, igual necesita ejercitar el calibrador múltiples veces a su escala completa.

– Registrar el punto cero puede variar dependiendo del tipo de DUT. Si el DUT es un calibrador digital, entonces mantenga el calibrador de referencia y los puertos de referencia del DUT conectados entre sí y a cero en ambos calibradores. Si el DUT es un calibrador analógico que no requiere un cero regular, entonces desconecte ambos puertos de referencia y que se queden abiertos a la atmósfera para dejar los calibradores a cero. Después de registrar el punto cero, conecte ambos puertos de referencia entre si y proceda a la calibración

– Cierre la válvula de ventilación al ADT901 y proceda a los siguientes puntos de calibración y registre los datos cuando la medición sea estable.

– Típicamente, entre tres o cinco puntos de calibración son tomados tanto hacia arriba como hacia abajo para determinar la histéresis.

Pros: Este método no es caro y da cuenta de los cambios de la presión atmosférica de una manera mejor a lo largo de toda la prueba. La estabilidad en cada punto es mejorada con respecto al ejemplo anterior.

Contras: la puesta en marcha es más complicada que en el primer ejemplo y los efectos de la temperatura pueden tener un impacto más grande que en el primer ejemplo porque tenemos un sistema sellado con las líneas de referencia o bajas conectadas.

Ejemplo 3 – Usando el Additel ADT761-LLP o ADT761 – D requerido para calibración automatizada:

Figura 4 Calibrador ADT761 con DUT

Equipamiento requerido:

– ADT761-LLP o ADT761-D.

– Equipo bajo prueba.

– Líneas y conexiones para conectar el calibrador DP al ADT761.

Conexión (ver figura 4):

– Conectar el puerto alto del calibrador DP al puerto de salida del ADT761.

– Conectar el puerto bajo del calibrador DP al puerto de referencia del ADT761.

– Asegurarse de que el DUT está en la orientación correcta (generalmente vertical u horizontal).

Procedimiento:

– Dependiendo del DUT, igual necesita ejercitar el calibrador múltiples veces a su escala completa.

– Programe una tarea y lleve a cabo una prueba automatizada con el ADT761 que generará la presión automáticamente, estabilizará la medición, y permitirá registrar las lecturas del calibrador DP.

– Típicamente, entre tres o cinco puntos de calibración son tomados tanto hacia arriba como hacia abajo y el ADT761 calculará automáticamente la histéresis y enseñará los resultados de las pruebas con el criterio aprobado/suspenso.

Pros: este método es completa o casi completamente automatizado dependiendo del DUT. Las mediciones son controladas y la estabilidad asegurada por el controlador ADT761. El ADT761 se deja influenciar mucho menos por cambios en la temperatura y presión barométrica que los ejemplos anteriores. Los resultados son mostrados y calculados automáticamente. El ADT761 puede calibrar calibradores de presión y el transmisor de presión.

Contras: el equipo es más costoso que los ejemplos anteriores.

La información del equipamiento y los comentarios de la calibración del sensor DP pueden ser un desafío especialmente si la calibración se realiza en un espacio ambientalmente incontrolado. Las bombas de Additel 901 y 912 contienen una cámara térmicamente aislada que ayuda mucho con el control de la temperatura a la hora de generar presión. Las bombas ADT901 y 912 también utilizan una tecnología patentada de prensas ajustables que permiten un ajuste de la presión muy sensible y permiten no utilizar una válvula anti retorno que frecuentemente son la causa de la inestabilidad. Por estas claves de calidad las bombas ADT901 y 912 son una gran solución para la calibración de sensores DP.

Las series Additel 681 DP y Additel 672 DP proporcionan presiones diferenciales con precisión con una variedad de rangos de presión sobre los que elegir. El ADT681 mide solamente la presión, mientras que las series ADT672 pueden ser usadas para medir corriente, voltaje, un interruptor de presión y un transmisor.

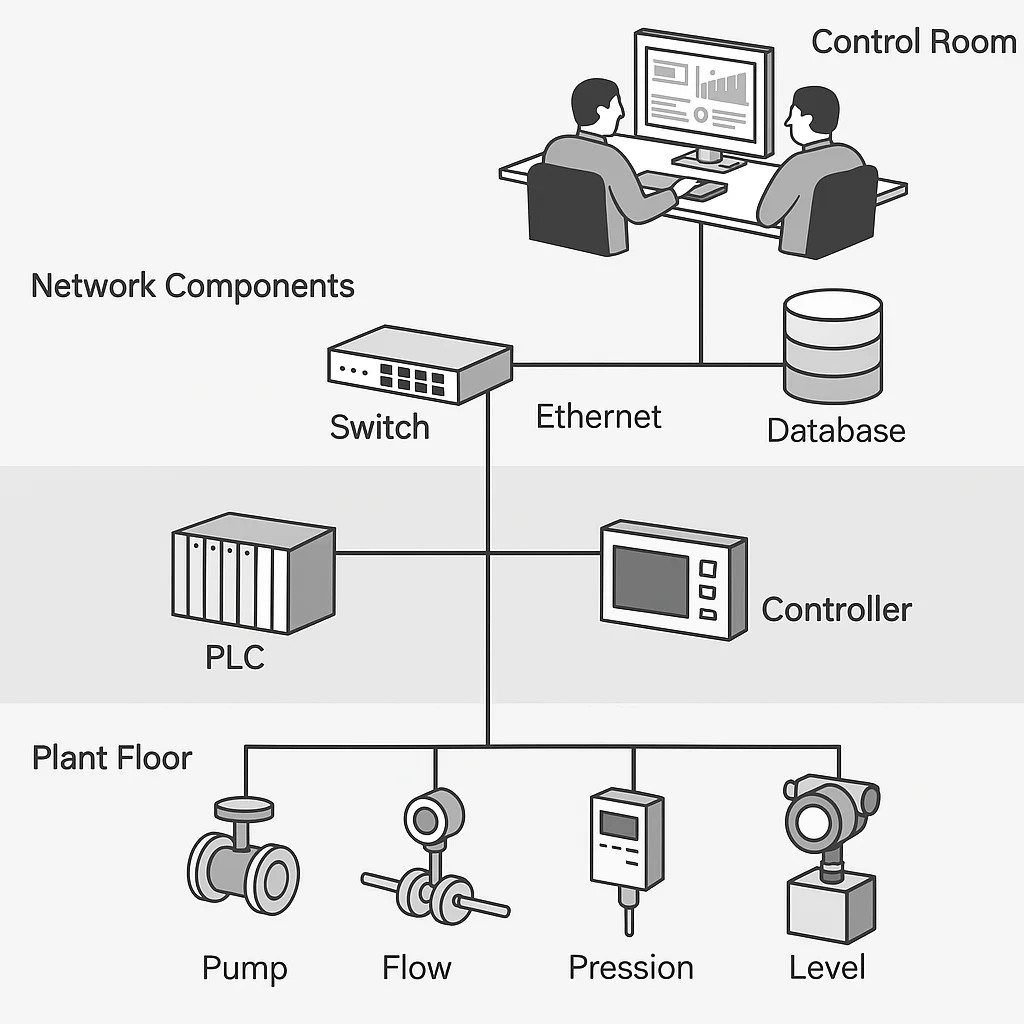

Las series de Additel 761 de calibradores de presión automatizados utilizan control de precisión y sensores de lo último en tecnología para proporcionar mediciones precisas y estables para sensores DP. Cada unidad contiene dos sensores que compensan la temperatura que cubren los rangos típicos del sensor DP. El calibrador de presión automatizado tiene una bomba eléctrica incorporada para generar presión sin utilizar suministro de gas o de corriente AC. Estos calibradores operan con la creación del procedimiento completo y la documentación de los resultados para automatizar por completo o casi por completo la calibración del sensor y así calibrar manómetros, transmisores, transductores e interruptores de presión.

LABORATORIO DE METROLOGÍA Y CALIBRACIÓN CERTIMET para obtener más detalles sobre los programas de mantenimiento para su instrumento.

LABORATORIO DE METROLOGÍA Y CALIBRACIÓN CERTIMET

LABORATORIO DE METROLOGÍA Y CALIBRACIÓN CERTIMET