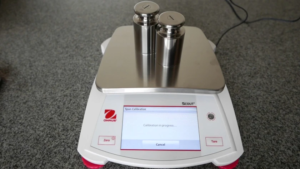

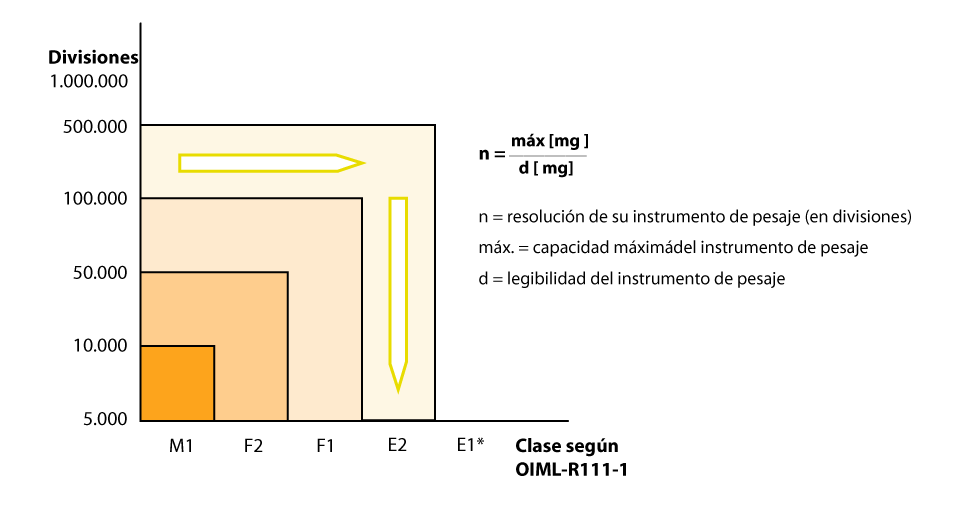

Para las balanzas de clase II es bueno como si fuera un equilibrio con errores no mayores que la clase estándar F1. También vale la pena prestarle atención al comprar un saldo con tal adulación. La comprobación de las indicaciones metrológicas con el mismo peso sólo muestra cómo se ha llevado a cabo el proceso de ajuste de la balanza en sí, sin embargo, nada dice sobre sus errores. Utilice estándares de peso, no pesas de calibración, para comprobar las balanzas. Los estándares de peso están disponibles en diferentes clases de precisión, como lo indica OIML, la Organización Internacional para la Metrología Legal.

– Pesas patron de clase E1, E2 – solo se utilizan para balanzas de alta resolución de las balanzas analíticas más comunes en el grado I.

– Pesas patron de clase F1 – para balanzas analíticas y de precisión de Clase I y II

– Pesas patron de clase F2 – para el laboratorio de precisión de clase II y las balanzas técnicas

– Pesas patron de clase M1 – para básculas industriales y comerciales de clase III

– Pesas patron de clase M2, M3 – para básculas industriales y tecnológicas de clase III

¿Cómo elegir el rango de verificar una báscula?

Revisar su peso es una actividad voluntaria – no es legalización. Durante la verificación, la escala se comprueba en toda la gama y el usuario recibe información: bueno – malo, después de que no sabe nada, no conoce errores, etc.

Por lo tanto, es necesario establecer con el usuario del dispositivo qué y cómo se pesa en la báscula. El ámbito de comprobación de escalas debe seleccionarse en el ámbito de funcionamiento diario de la escala, las escalas utilizadas por el usuario utilizando la regla de usar el menor número posible de estándares.

No es necesario comprobar las básculas dentro de todo el rango de medición. Es mucho más fácil hacerlo con básculas de laboratorio, donde un conjunto de estándares permite comprobar la escala en toda la gama. Cuando conocemos los rangos reales de comprobación de escala, podemos determinar el número y la clase de precisión de los estándares requeridos.

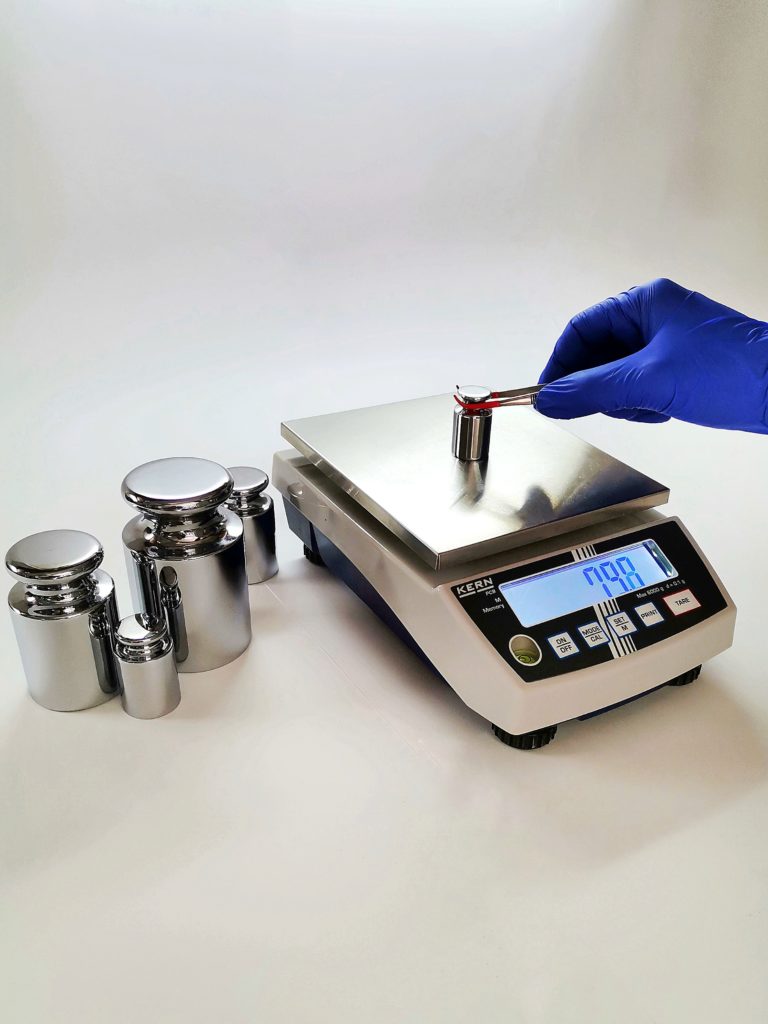

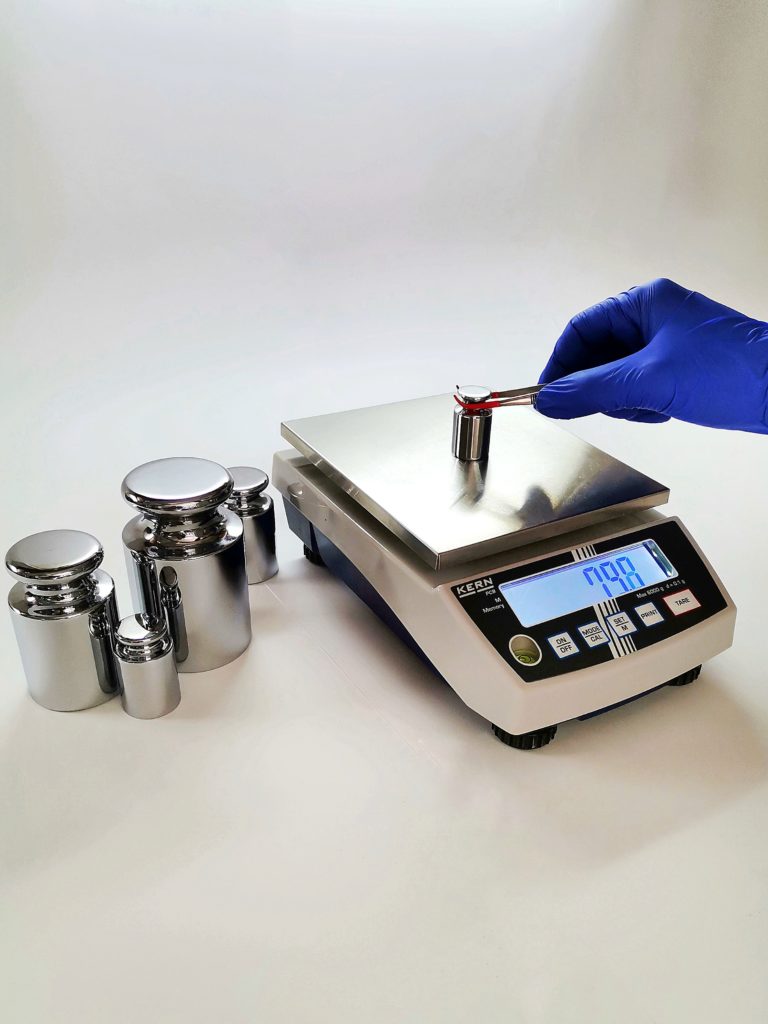

Al comprar estándares de clase más alta de lo necesario vale la pena prestar atención a la cultura técnica de uso y la forma de manejar los estándares – usted debe comprar pinzas especiales y guantes.

Frecuencia de comprobación de las básculas

Todo depende de por qué tenemos que revisar nuestras básculas. Como los sistemas de gestión de la calidad son voluntarios, podemos establecer un horario para comprobar nuestras básculas.

Por supuesto, usted tiene que ser justo y elegir el marco de tiempo óptimo para nuestras comprobaciones de peso. Sin duda es conveniente establecer un horario común para comprobar las escalas a la vez, pero cuando algunas escalas se utilizan con frecuencia e importante para el proceso, vale la pena pensar en ello de nuevo.

También debe examinar el proceso de pesaje y las condiciones ambientales y la frecuencia de uso. Cambios en la configuración, la reubicación, la rotación del personal – estos también son factores a tener en cuenta.

Es importante comprobar las escalas con la frecuencia suficiente para eliminar posibles errores y pérdidas.

¿Quién revisará nuestras básculas?

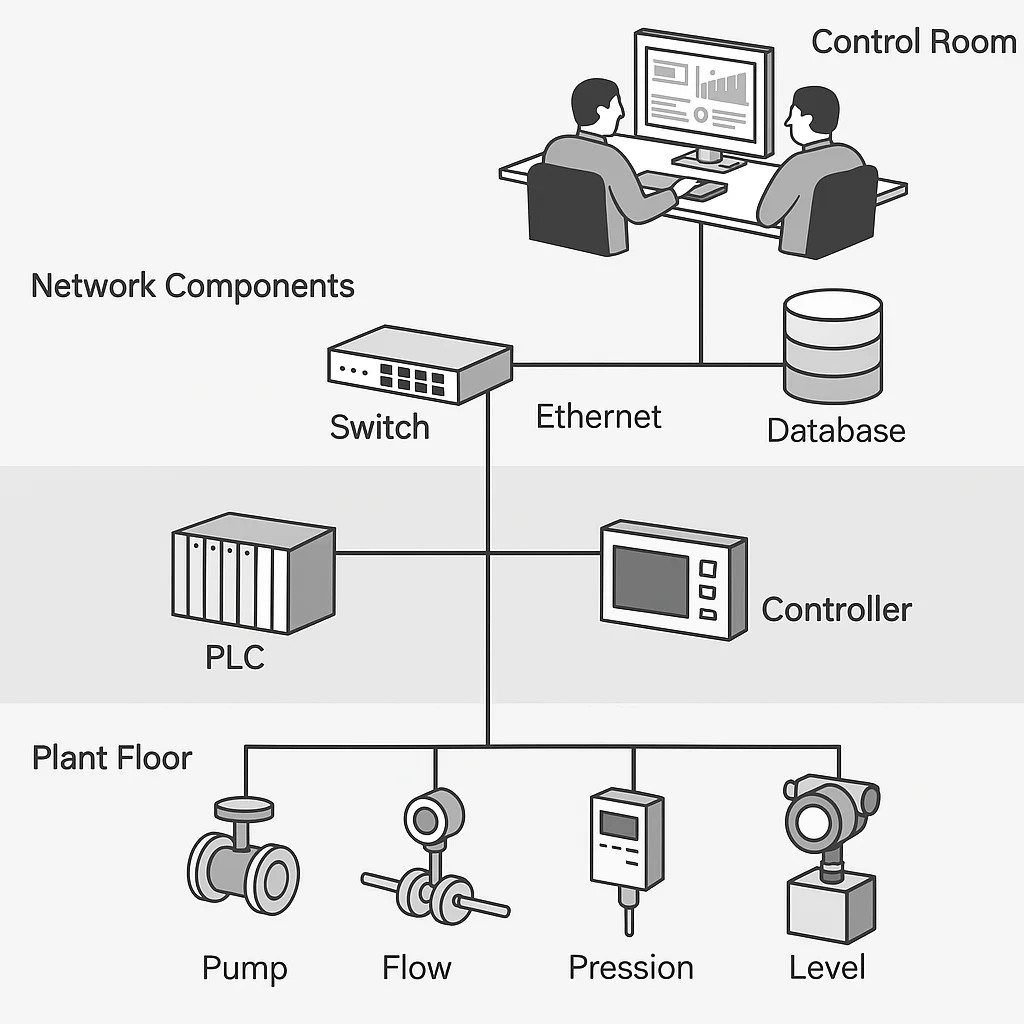

En las grandes empresas no hay problema – hay departamentos de control metrológico especializados que tienen los patrones de peso adecuados, personal capacitado y experiencia y lo han estado haciendo durante muchos años.

Sin embargo, qué hacer cuando este deber ha caído sobre nosotros. El usuario directo de la báscula debe conocer sus funciones básicas y ser capaz de manejarlo correctamente – como si tuviera acceso al manual.

La persona que comprobará las básculas en la empresa debe tener además conocimientos metrológicos básicos.

En caso de elegir una empresa externa para comprobar periódicamente las básculas, vale la pena comprobar si tiene competencias adecuadas, sistema de gestión y supervisión adecuada sobre los patrones de peso.

Elegir una empresa externa es a menudo más rentable y económicamente justificado que mantener un gran número de estándares de masa para su uso varias veces al año.

Los básculas sujetos a control metrológico legal en el marco del sistema de gestión de la calidad también deben ser revisados y calibrados, pero además, el fabricante y más tarde la Oficina de Medidas debe prestar especial atención a su marcado.

En el LABORATORIO DE METROLOGÍA CERTIMET somos un laboratorio con experiencia en la calibración de instrumentos de medición. Somos distribuidores autorizados de FUYUE. Conoce nuestras pesas patrón AQUÍ.

Los invitamos a comunicarse vía telefónica al (51) 941 101 546 para más información de nuestros servicios.

¿Necesitas calibrar tu instrumento? Contáctanos aquí

Contáctate con el área de ventas 941 101 546

LABORATORIO DE METROLOGÍA Y CALIBRACIÓN CERTIMET

LABORATORIO DE METROLOGÍA Y CALIBRACIÓN CERTIMET